Free électrique des moteurs à induction polyphase:

Freinage électrique des moteurs à induction polyphase qui se compose de différents types, à savoir,

- Branchage (ou freinage à contre-courant)

- Freinage dynamique (ou rhéostatique)

- Freinage régénératif

1. Branchage (ou freinage à contre-courant)

Le bouchage peut être réalisé dans un moteur à induction simplement en inversant deux des trois phases qui provoque une inversion de la direction du champ magnétique rotatif.

Au moment de changer le moteur à la position de bouchage, le moteur fonctionne dans la direction opposée à celle du champ et la vitesse relative est d’environ deux fois [(2 – s) fois] de vitesse synchrone, c’est-à-dire, le glissement est très presque égal à deux, étant égal à (2 – s).

La tension induite dans le rotor sera donc deux fois de tension normalement induite à l’arrêt et l’enroulement doit être fourni avec l’isolation supplémentaire pour résister à cette grande tension.

Pendant la période de branchement, le moteur agit comme un frein et absorbe l’énergie cinétique de la charge toujours tournante provoquant la baisse de sa vitesse. La puissance PMECH associée est dissipée sous forme de chaleur dans le moteur.

Dans le même temps, le rotor continue également de tirer la puissance du stator qui est également dissipé sous forme de chaleur. En raison de l’augmentation de la fréquence du rotor, il y a des pertes de fer supplémentaires dans le rotor.

Ainsi, la chaleur développée dans le rotor pendant la période de freinage est environ trois fois la chaleur développée pendant la période de départ (ou dans un état bloqué de rotor).

La taille du moteur à induction où le bouchage doit être appliqué est donc décidé non pas en chargeant les conditions seules mais aussi par condition de freinage.

En cas de moteur à cage d’écureuil, l’énergie est dissipée entièrement dans la machine; Alors qu’en cas de moteur de rotor de plaie, cette énergie est également dissipée dans la résistance externe ajoutée dans le circuit du rotor à cet effet.

Les conditions de freinage électrique des moteurs à induction polyphase peuvent être étudiées en considérant les courbes de glissement de couple du moteur lorsqu’elles sont étendues au-delà du point de 100%, comme le montre la figure 1.103 (a).

L’ordonnée au point B représente le couple au moment du bouchage et nous pouvons voir que le couple augmente progressivement à mesure que le moteur s’approche de l’arrêt, après quoi, bien sûr, si la ligne d’alimentation n’est pas déconnectée, elle reconnectera à nouveau dans le sens inverse conformément aux courbes de vitesse de couple ordinaires de A à O.

Ainsi, nous voyons que pour ramener le moteur, il est essentiel de déconnecter l’alimentation au moteur à une vitesse zéro.

À partir des courbes de glissement de couple montrées sur la figure 1.103 (a), il est observé que l’ampleur du couple de freinage est très faible par rapport au couple maximal exercé par le moteur. Ceci est particulièrement ainsi pour les faibles résistances du rotor.

À mesure que de plus en plus de résistance est insérée dans le circuit du rotor, un couple maximal se produit à des valeurs croissantes du glissement.

C’est la raison pour laquelle les moteurs à induction de la cage d’écureuil, qui sont principalement conçus pour une efficacité maximale et, par conséquent, pour une faible résistance ne conviennent pas à un tel type de freinage.

En cas de moteurs du rotor des plaies, l’ajout de résistance dans le circuit du rotor donne lieu à de plus en plus de couple de freinage et, par conséquent, les moteurs du rotor des plaies conviennent plus pour le bouchage.

Si le changement de résistance au rotor est ajusté de manière à régler que le couple de freinage maximal est exercé partout, un freinage optimal sera atteint au minimum

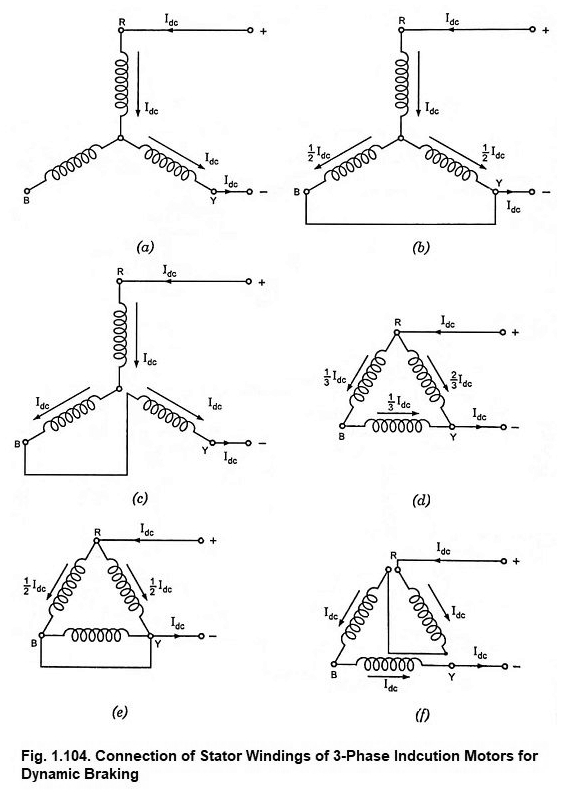

L’expression du couple de freinage négligeant l’impédance du stator et la réactance magnétisante, peut être déduite et est donnée comme

Le courant du rotor peut être déterminé pendant la période de freinage à partir de la relation suivante et est tracé, comme le montre la figure 1.103 (b).

où

- E2 est l’EMF induit dans chaque phase du rotor à l’arrêt,

- R2 est la résistance au rotor par phase et

- X2 est la réactance de l’arrêt du rotor par phase et

- S est le glissement.

Pendant la période de bouchage, puisque l’EMF induit dans le rotor est très élevé, comme déjà indiqué ci-dessus, le courant du rotor et le courant du stator sont donc très élevés. Cependant, le courant de freinage peut être réduit en insérant une résistance externe dans le circuit du rotor.

À partir de ce point également, les moteurs du rotor des plaies sont bénéfiques par rapport aux moteurs du rotor de cage d’écureuil.

Les moteurs de cage d’une sortie d’environ 20 kW sont branchés directement, en utilisant la connexion Star si un commutateur Star-Delta est fourni. Les moteurs plus grands ont besoin de résistances de stator. Les moteurs du rotor des plaies utilisent des résistances de rotor pour la limitation du courant ainsi que le développement de couples de freinage plus élevés.

Des problèmes de cote thermique peuvent survenir pour des droits de freinage fréquents, comme déjà expliqué ci-dessus, et les contacteurs peuvent avoir besoin d’un entretien fréquent.

L’inversion simultanée des connexions du stator et l’inclusion de la résistance au rotor dans les moteurs du rotor des plaies sont tout à fait possible, mais le même effet peut être obtenu en incluant des satutisateurs dans les enroulements du rotor.

Alternativement, une cage de rotor à barres profondes peut donner une augmentation de la résistance efficace du rotor après le fonctionnement du bouchage car la fréquence de glissement est soudainement augmentée de SF à (2 – s) F où F est la fréquence d’alimentation.

En pratique, pour inverser les disques où le freinage et le démarrage du moteur d’induction dans le sens inverse comprennent les étapes du même processus continu, le bouchage est utilisé avantageusement.

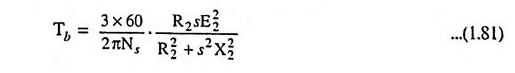

L’opération de bouchage peut également être expliquée à l’aide d’un diagramme quadrant montré sur la figure 1.103 (c). Les caractéristiques de vitesse-Torque montrées sur la figure 1.103 (c) sont en fait une extension des caractéristiques du moteur dans le deuxième et le quatrième quadrant. L’explication de la figure 1.103 (c) est exactement identique à une pour la figure 1.94 (a) ou 1,94 (b).

2. Freinage dynamique (ou rhéostatique)

Dans ce freinage électrique des moteurs à induction polyphase, le freinage rhéostatique peut être obtenu en déconnectant l’enroulement du stator de l’alimentation AC et en l’excitant d’une source CC pour produire un champ DC stationnaire.

Dans le freinage rheostatique, l’enroulement du stator est utilisé comme enroulement de champ DC et l’enroulement du rotor comme enroulement de l’armature. Avec une machine à rotor de plaie, les résistances externes peuvent être insérées dans le circuit du rotor pour fournir une charge. Avec des machines à cage d’écureuil, cependant, l’enroulement du rotor lui-même doit former la charge.

La source d’excitation peut être fournie soit par une source CC indépendante, soit à partir du secteur AC à travers un ensemble de redresseurs de transformateur, comme le montre la figure 1.105.

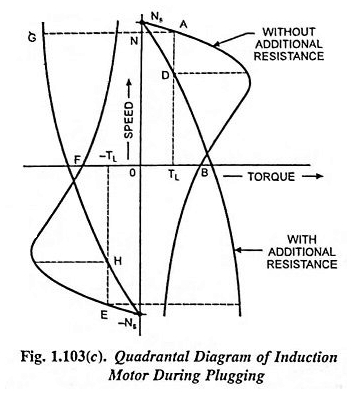

Diverses méthodes de connexion de l’enroulement du stator à une source CC sont représentées sur la figure 1.104. Bien que les connexions montrées sur les Fig. 1.104 (c) et 1.104 (f) donnent un chargement de courant uniforme des trois phases mais sont compliqués en fonctionnement de commutation.

Étant plus simple à cet égard, les connexions montrées sur les Fig. 1.104. (a) et (b) sont généralement utilisés.

Un diagramme de connexion typique est donné sur la figure 1.105; La machine fonctionne comme un moteur avec les contacteurs L fermée, tandis qu’avec L ouverte et B fermé, un courant direct est fourni par deux phases de stator, la troisième étant laissée en circuit ouvert.

La résistance R ‘est insérée dans le circuit du stator pour limiter son courant. En cas de moteurs de rotor de plaie, une résistance supplémentaire est insérée dans le circuit du rotor pour contrôler l’effet de freinage.

Alors que la machine fonctionne normalement sous forme de moteur, son champ magnétique stator tourne à une vitesse synchrone dans le même sens que celui du rotor, mais légèrement plus rapide que les conducteurs de rotor.

Lorsque les enroulements du stator sont déconnectés de l’alimentation AC et excités avec DC, le champ magnétique produit sera immobile dans l’espace, faisant ainsi les conducteurs de rotor dépassant le champ avec une vitesse (1 – s) NS ou SNS.

Les courants induits dans les conducteurs de rotor seront opposés en direction à celui correspondant à l’opération automobile, produisant un couple de freinage.

Bien que le flux d’air-gap soit stationnaire, il y aura le même nombre de pôles que lorsque la machine est excitée avec AC et que les courants de rotor auront donc une fréquence qui est proche de la fréquence correspondant à la vitesse synchrone (c’est-à-dire NS) initialement, mais qui diminue avec la vitesse du rotor et devient zéro à stand-chard, c’est la fréquence des rotors.

De même, l’EMF induite dans le rotor diminue d’un maximum lorsque le rotor est en cours d’exécution, à zéro à l’arrêt.

En d’autres termes, l’EMF induite dans le rotor sera donnée par SE2 où E2 est l’amplitude de l’EMF induite dans le rotor lorsqu’il tourne devant le champ à la vitesse ns.

On voit ainsi que les conditions de rotor pendant le freinage rhéostatique DC avec la vitesse qui tombe du synchrone à l’arrêt est à peu près la même que lorsque le moteur accélère de manière normale.

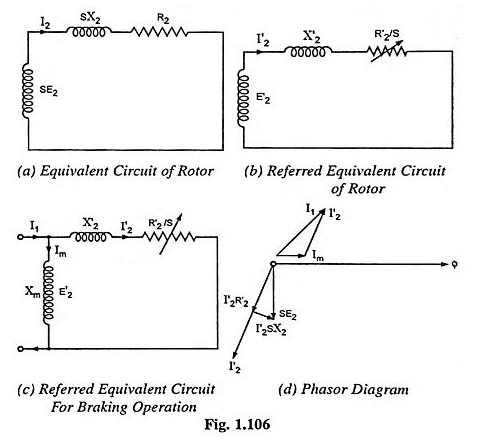

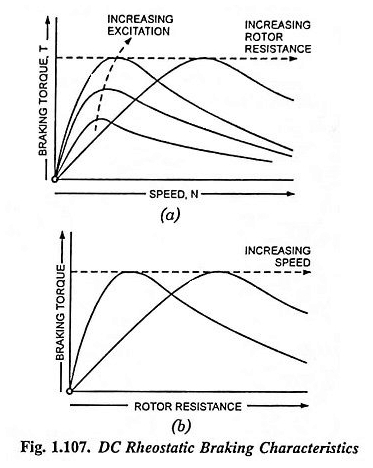

Par conséquent, le circuit équivalent du rotor peut être représenté comme indiqué sur la figure 1.106 (a). En divisant la tension et l’impédance par S, nous avons le circuit illustré sur la figure 1.106 (b) transportant le même courant I2.

Étant donné que l’enroulement du stator ne transporte que le courant direct, l’inductance du stator n’a aucun effet sous l’opération en régime permanent. La tension CC appliquée à travers l’enroulement du stator n’est fixée que par la résistance à l’enroulement du stator. Il n’y aura pas de perte de fer dans le noyau du stator.

Mais la perte de noyau du rotor sera d’une ampleur considérable et, par conséquent, la valeur de résistance au rotor renvoyée au stator, qui détermine le couple développé pendant le freinage, doit être corrigé pour en tenir compte, l’EMF induit dans le rotor, à vitesse synchronie, E’2 sera donnée par IMXM où IM représente le courant de magnétisation passant par la réactance de magnétisation.

Le circuit illustré sur la figure 1.106 (b) peut être modifié dans un circuit illustré à la figure 1.106 (c). Le diagramme de phaseur correspondant à ce circuit modifié est illustré à la figure 1.106 (d),

On peut noter que le courant du rotor alterne de nature bien qu’il soit produit par un flux constant, causé par un MMF IMN1 magnétisant, qui reste stationnaire dans l’espace.

Cependant, lorsqu’il est vu à partir du rotor, le MMF magnétisateur et le flux résultant dans le stator apparaîtront comme alternant.

De plus, puisque le rotor Ampère-Contrations I2N2 (= i′2n1) doit être équilibré par les tours de stator Ampère afin de maintenir les tours de magnétisation IMN1, les tours du stator I1N1 comme le rotor, représente la somme phasoreuse d’Imn1 et I′2N1.

Le courant alternant efficace I1 dépend de l’amplitude du courant direct transporté par le stator et de la nature des connexions d’enroulement du stator, comme expliqué ci-dessus.

À partir de la discussion ci-dessus, on peut conclure que le fonctionnement du moteur pendant le freinage rhéostatique DC peut être analysé en utilisant le circuit équivalent (le type dont nous sommes déjà familiers) montré sur la figure 1.106 (c).

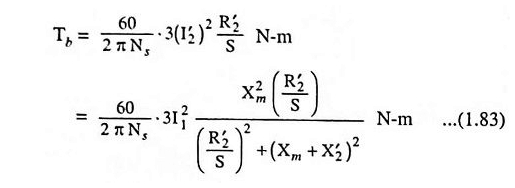

Le couple de freinage peut être déterminé à partir de la relation

L’équation ci-dessus nous permet de déterminer le couple de freinage à n’importe quelle vitesse d’un moteur à induction donné, lorsqu’il est excité par le courant direct, I1 correspondant à un AC équivalent, qui aurait produit le même MMF que celui par le courant direct réel transporté par les enroulements du stator.

Différenciant l’équation. (1.83) WRT S et l’assimiler à zéro pour un maximum, nous avons un glissement correspondant au couple de freinage maximal

et couple maximum,

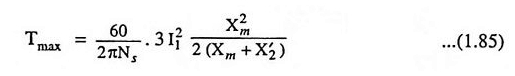

Les caractéristiques de performance typiques d’un moteur à induction sont illustrées sur la figure 1.107.

L’amplitude du couple de freinage développé par le moteur dépend de l’excitation (résistance du champ développé par l’enroulement du stator), de la résistance du circuit du rotor et de la vitesse du moteur.

L’effet de la variation de l’excitation I1 et de la résistance au rotor R2 est également illustré sur la figure 1.107 (a). À des fins de conception, les courbes de résistance au rotor de couple illustrées sur la figure 1.107 (b) sont parfois utilisées.

Avec l’augmentation de la résistance au rotor R2, la vitesse à laquelle se produit le couple de freinage maximal augmente également. Mais, le couple maximal n’augmenterait pas proportionnellement au carré de courant (I21), comme indiqué par l’équation.

(1,85), car la réactance de magnétisation XM diminue en raison de la saturation causée par une augmentation du courant I1.

L’opération de freinage stable est sur la partie plus raide de la courbe de vitesse de couple [c’est-à-dire sur le côté gauche de la position de couple maximale sur la figure 1.107 (a)].

Si par inadvertance, la vitesse s’élève au-dessus de celle auquel le couple est maximum, une nouvelle augmentation de la vitesse est causée par une diminution du couple de freinage, ce qui peut entraîner une nouvelle augmentation de la vitesse dans le cas d’une charge de réviction.

Au début de l’application de freinage, nous avons donc besoin d’une résistance élevée dans le circuit du rotor, qui doit être progressivement réduit avec une diminution de la vitesse.

Le couple de freinage peut être contrôlé par n’importe quelle ou les deux méthodes suivantes: (i) en contrôlant l’excitation en courant continu (ii) en faisant varier la résistance au rotor.

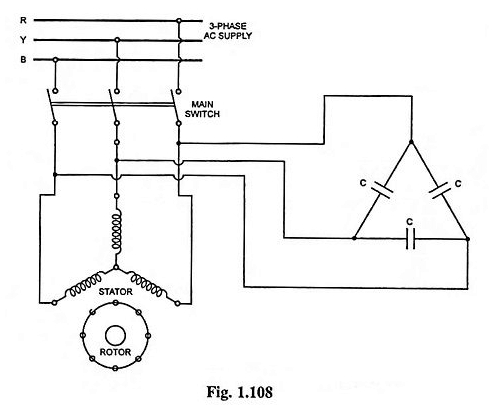

Le freinage dynamique AC peut être obtenu avec l’auto-excitation en connectant les enroulements du stator à une banque de condensateurs statiques, comme le montre la figure 1.108. Dans ce cas, la machine à induction fonctionne comme un générateur d’induction recevant son excitation AC des condensateurs statiques.

L’énergie électrique générée est dissipée sous forme de chaleur dans le circuit du rotor. Le freinage dynamique AC n’est pas populaire en raison du coût relativement élevé des banques de condensateurs.

Le freinage dynamique DC prend peu de puissance de l’alimentation et fournit un couple de freinage lisse, utile pour les enroulements de mines et les charges d’inertie élevées.

Ses avantages par rapport au bouchage sont l’absence du champ de rotation inverse de rotation [et, par conséquent, aucune tendance à la machine à courir vers l’arrière] et une perte I2R rotor inférieure. En augmentant la résistance au rotor, le couple de freinage peut être rendu plus efficace à des vitesses plus élevées.

Cette méthode est donc très adaptée à des charges de révision en retard. En cas de moteur de cage d’écureuil, puisque la résistance au rotor est petite, elle appliquera le couple de freinage à des vitesses très basse et, par conséquent, utile uniquement pour ramener la charge.

L’avènement du contrôle automatique du freinage dynamique dans le freinage électrique des moteurs à induction polyphase utilisant des systèmes de boucle fermée, a rendu les moteurs à induction plus populaires que les moteurs DC, en particulier pour les disques employants dans les palans miniers.

La figure 1.109 montre les caractéristiques quadrantales du moteur d’induction en état de freinage dynamique.

3. Freinage régénératif

Le freinage régénératif est une caractéristique inhérente d’un moteur à induction, car il fonctionne comme un générateur d’induction lorsqu’il s’étend à la vitesse au-dessus du synchrone et il renvoie la puissance à la ligne d’alimentation.

Le moteur à induction en trois phases peut être conçu pour fonctionner à vitesse supérieure à la vitesse synchrone en utilisant l’un des processus suivants.

- Passer à une alimentation à basse fréquence dans les moteurs à induction contrôlés par fréquence afin de réduire la vitesse de fonctionnement du lecteur.

- Mouvement vers le bas d’un mécanisme de levage chargé tel que les grues, les palans, les excavateurs, etc.

- Passer à une opération de pôle plus grand à partir d’un plus petit dans les moteurs à cage d’écureuil multi-vitesse.

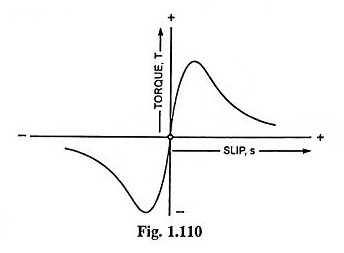

Dans tous les processus ci-dessus, le glissement et le couple développés deviennent négatifs, comme le montre la figure 1.110, et donc la machine agit comme un générateur, recevant de l’énergie mécanique et la redonnant au système d’alimentation sous forme d’énergie électrique.

Si la charge entraîne le moteur au-dessus de la vitesse synchrone, aucune opération de commutation n’est requise. Une fois que la machine est entraînée au-dessus de la vitesse synchrone, l’opération de freinage démarre automatiquement.

Le point de fonctionnement dépendra de l’amplitude du couple de charge et de la nature de la caractéristique de la vitesse du couple de la machine pendant le fonctionnement de génération.

En faisant varier la résistance dans le circuit du rotor, il est possible de fonctionner à n’importe quelle vitesse au-dessus de la vitesse synchrone pendant le freinage.

Dans le cas où le couple de conduite de la charge dépasse le couple de freinage maximal, dont la machine est capable, le système deviendra instable et la vitesse augmentera encore, probablement à une valeur désastreuse, car, plus la machine fonctionnera rapidement, le moins sera développé le couple de freinage.

Dans le cas d’un moteur à induction de la cage d’écureuil, une vitesse stable est obtenue à une vitesse considérablement supérieure à la vitesse synchrone et le freinage régénératif ne peut être appliqué que si le moteur est spécialement conçu pour résister à la vitesse excessive.

Le freinage régénératif a l’inconvénient de la possibilité de freiner uniquement à des vitesses super synchrones et, par conséquent, est Seldome utilisé pour le freinage.

Cette méthode de freinage électrique de moteurs d’induction polyphase ne peut être utilisée que dans le type de mécanisme de levage ou avec un moteur à cage d’écureuil multi-vitesse. Il est également avantageux sur les chemins de fer de montagne.

Il renvoie environ 20% de l’énergie totale sur certaines courses de chemin de fer et économise beaucoup de vêtements de chaussures de frein.